全海深载人潜水器浮力材料开展定型测试

“蛟龙”号最大工作深度水下7000米左右,但世界上最深的地方在海平面以下超过10000米,那里人迹罕至,有太多的未知等待人类去探索。中国想要到达这样的深度,就需要新的载人潜水器,这就是目前正在研制的全海深载人潜水器,属于国家重点研发计划“深海关键技术与装备”重点专项。

日前,中科院理化所为全海深载人潜水器全新研制的浮力材料开展了定型测试,即将开始正式生产。

为全海深载人潜水器全新研制的浮力材料,在中科院深海科学与工程所的实验室进行了一系列不同的测试试验。

中船重工702所全海深载人潜水器总设计师 叶聪:我们把它放在有正常标准的万米海水压力的环境中;增加它的试验倍数,用更高的压力来测试浮力材料的性能。测试完以后,还要进行上百次、上百小时的测试,来验证它的浮力性能。测试时间是很长的,有十几天。

据了解,进行定型测试的浮力材料样品,是运用两种不同的工艺路线研制的,测试也是为了选择一种更优的方案,运用到真正的生产当中。全部浮力材料都必须要首先经历模拟万米水下压力环境的保压试验,测试材料是否能够满足实际工作环境要求。在此之后,工作人员对浮力材料抽取多种类型的样品,进行不同的测试。

中船重工702所全海深载人潜水器总设计师 叶聪:根据万米载人潜水器的需要,浮力材料的生产工艺有好几种,我们要选到最好的工艺,确定了工艺以后,就开始批量生产。世界上具备万米载人潜水器浮力材料生产能力的国家屈指可数,之前也只有澳大利亚。研制成功后,我们将是世界上第二个能够生产万米载人潜水器所需要的浮力材料的国家了。

多项测试检验材料各种性能

定型测试要通过多项不同方面的试验,检测浮力材料的各种性能。

专家告诉记者,全部浮力材料都必须进行工作深度保压试验,而且严格要求材料外观不能发生任何损坏,在这项试验之后,要对材料进行称重,确定材料的重量变化能够严格控制在非常小的范围之内。

中船重工702所全海深载人潜水器总设计师 叶聪:从水面到万米的海底,海水密度是变化的,温度也是变化的,那么浮力材料,它随着深度的变化,体积会有缩小,然后有一定吸水,就是重量会增加。我们要把这个数值控制在我们可控的范围之内,计算的时候会更加精确。另外,包括它体积的收缩导致排水体系减少,我们可以预先控制。

通过保压试验的浮力材料,要接下来进行抽检,完成包括超过实际工作压力的保压试验、实际工作压力的上百次循环试验以及力学性能测试等,这些试验都是针对材料的不同方面性能而专门设计的。严苛的指标要求,也经历了反复计算才最终确定。

中船重工702所全海深载人潜水器总设计师 叶聪:我们已经实现了浮力材料的国产化,现在的话,是在国产化工艺的基础上,优中选优,生产出质量更好、抗压能力更好的微珠,通过更优的一个配方,更优的处理,实现万米浮力材料的生产。

新型浮力材料可抵抗万米水深压力

正在研制的全海深载人潜水器,将带领中国的科学家到达地球上最大深度的洋底开展科学作业,这个深度超过了水下一万米。超万米的水深,对浮力材料,甚至潜水器来说,将带来哪些挑战?

普通人日常背着压缩空气瓶,能够下潜的深度大概是在水下三四十米左右,这对潜水器来说,可以用“蜻蜓点水”来形容。全海深载人潜水器,要载人突破万米水深,要抵达这样深度,潜水器首先要面对的挑战,就是水下极高的压力。

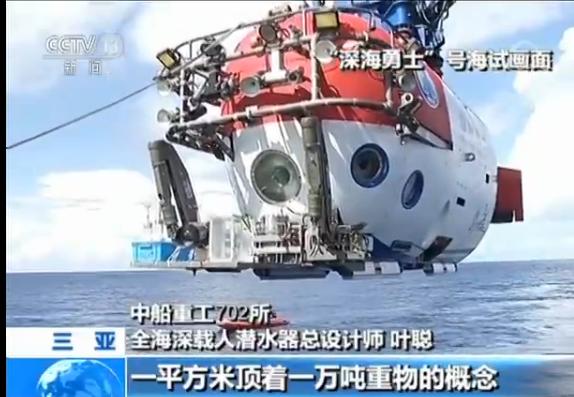

中船重工702所全海深载人潜水器总设计师 叶聪:万米水深的压力,如果要比喻的话,就像我现在站的这个地方,头顶上有500个”深海勇士”号载人潜水器顶在我头上,一个平方米顶着一万吨的重物,这样一个概念,所以这是个非常庞大的数字。我们对人下到万米的安全,要更加关注,更加重视。

潜水器的耐压壳体主要是用金属制造而成,密度大于水,想要承受这样的压力,还要自如地上浮下潜,就需要浮力材料的密度足够小,同时能够提供足够的浮力。科研团队在“深海勇士”号载人潜水器项目中,攻克了运用于深海装备的浮力材料在研制中的难关,这也使得现在全海深载人潜水器的研制有了更多经验。

中船重工702所全海深载人潜水器总设计师 叶聪:从这十几年来,我们的技术的积累,“蛟龙”号、“深海勇士”号给我们很多经验,使我们能够缩短研制时间。更重要的一点,是我们现在可以做一个极致设想,就是针对这样的一个极限环境,我们把我们的方法,我们把我们的设计目标,它的准确度,它的集中度,它的密度,更加集中了。

叶聪表示,除此之外,新型浮力材料在研制过程中,也推动了我国相关领域的原材料生产、加工等一系列工业基础的提升,这都将对国家未来的装备制造起到重要支撑作用。

万米载人潜水器载人球舱完成“门窗”开孔 2020年将海试

我国首套6000米级遥控潜水器完成首次深海试验

+1

相关推荐:

网友评论: